東莞市望輝機械有限公司

http://www.wlsfjw.cn/

電 話:13923413250

郵 ?箱:xwh@xwhcnc.com

地 ?址:東莞市大朗鎮犀牛陂村雅瑤街(瓦窯街)35號

在加工領域,設備選型的核心矛盾常聚焦于“材料適配”與“場景匹配”——很多企業誤將普通雕刻機用于陶瓷加工,導致刀具崩裂、精度失控;也有人用陶瓷雕銑機加工塑料、亞克力,造成設備資源浪費。二者雖同屬雕刻設備,但普通雕刻機以金屬、非金屬軟材料為核心加工對象,陶瓷雕銑機則專注硬脆陶瓷,在用途定位、行業適配、工況耐受度上存在本質區別,以下從專業視角深入解析。

一、用途差異:從“軟材料加工”到“硬陶瓷成型”的定位分野

(一)普通雕刻機:金屬與非金屬軟材料的“常規加工工具”

普通雕刻機的核心用途是金屬(軟質)與非金屬軟材料的淺度加工、表面修飾,僅能應對低硬度材料的基礎成型需求,無法適配高硬度陶瓷。其應用場景圍繞“軟材料特性”展開:

- 核心加工材料:以低硬度金屬和非金屬為主。

- 金屬領域:主要加工鋁、黃銅、紫銅等軟質金屬,用于制作鋁制銘牌、黃銅飾品、金屬模具淺腔(如塑料模具的表面紋路),加工深度普遍≤3mm,無法承擔金屬結構件的精密成型。

- 非金屬領域:聚焦塑料(ABS、PP、PVC)、亞克力、密度板等,典型應用包括廣告行業的亞克力標牌雕刻、輕工制造的塑料零件表面花紋加工、家具行業的密度板浮雕制作,甚至可用于木質工藝品的細節修飾。

- 功能邊界:以“表面加工”為主,無全工序能力。例如加工亞克力展示架時,普通雕刻機僅能雕刻表面LOGO與花紋,架體的切割、打孔仍需依賴其他設備;加工鋁制銘牌時,無法實現復雜的立體結構,僅能完成平面文字與簡單浮雕。

- 行業局限:集中于廣告標識、輕工制造、五金飾品等領域,無法進入醫療、電子、航空航天等對材料硬度、加工精度要求高的高端領域。某五金廠曾用普通雕刻機加工鋁制零件,雖能滿足±0.05mm的精度需求,但嘗試加工氧化鋁陶瓷片時,1小時內即出現3把刀具崩裂,成品率不足10%。

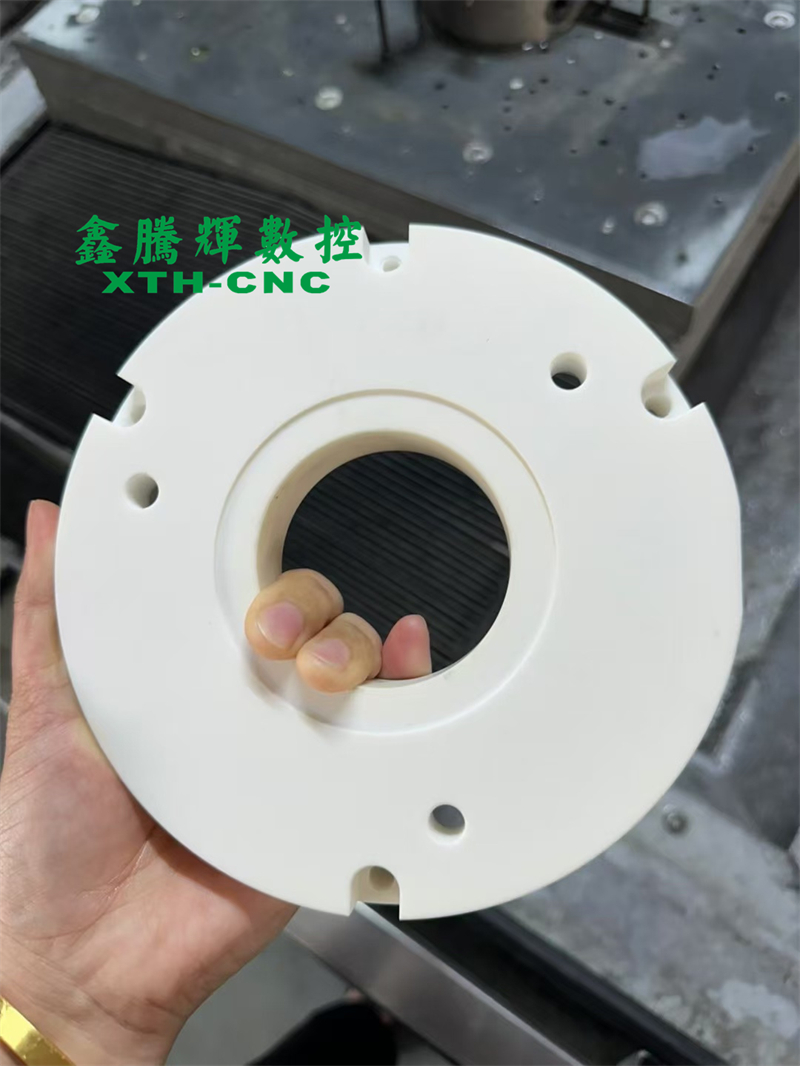

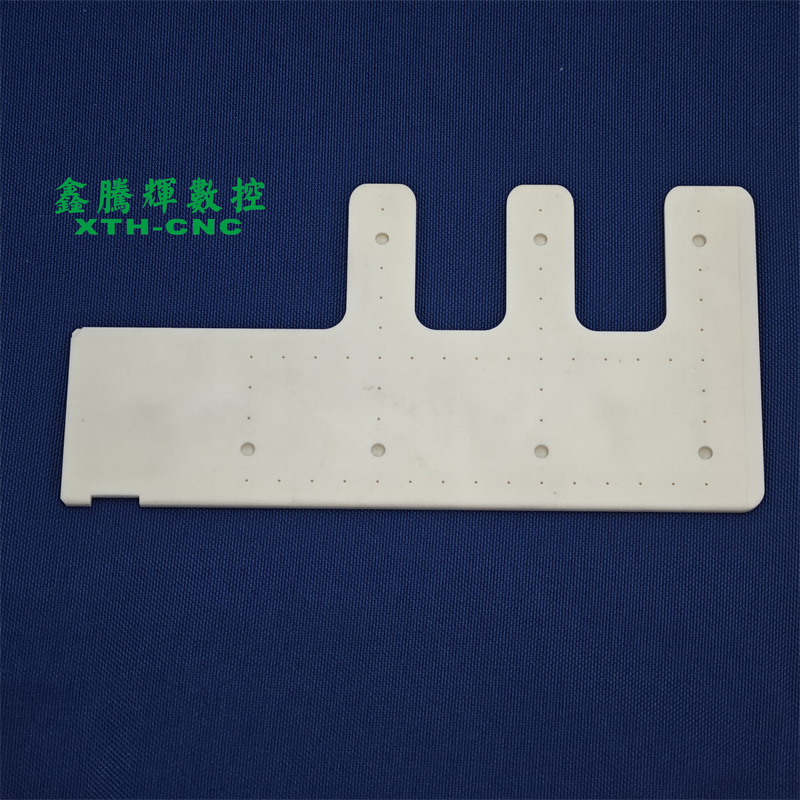

(二)陶瓷雕銑機:高硬度工業陶瓷的“專屬成型裝備”

陶瓷雕銑機以“硬脆材料精密加工”為核心,專注于氧化鋁、氮化硅、碳化硅等工業陶瓷的全流程成型,是高端制造領域的核心生產設備,其用途完全區別于普通雕刻機的軟材料加工范疇:

- 醫療領域:精密陶瓷構件加工。采用五軸聯動技術加工氧化鋯牙冠,尺寸誤差控制在±0.005mm,患者適配率達99%以上;通過超聲輔助切削加工陶瓷人工關節表面微孔陣列,延長植入體壽命5年以上。某醫療陶瓷廠用其構建無人化生產線,氧化鋯牙冠日均產能從150件提升至480件,遠超普通雕刻機的加工能力。

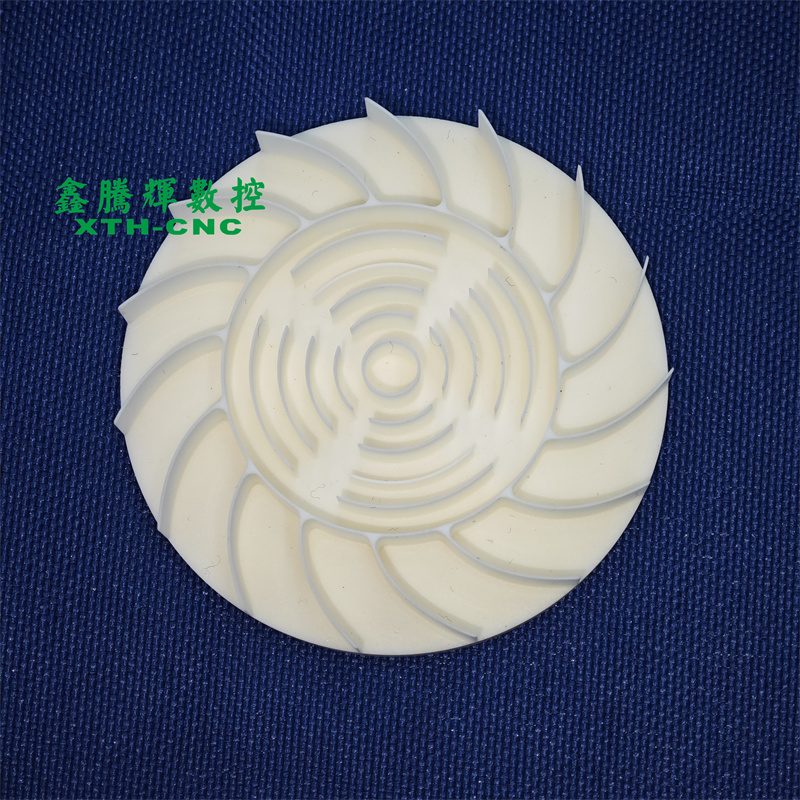

- 電子與新能源領域:高精度功能部件加工。在5G通信領域,加工陶瓷濾波器的微米級通孔(孔位精度±2μm),信號傳輸損耗降低15%;在新能源汽車領域,完成氮化硅陶瓷渦輪轉子的異形曲面加工,實現減重30%、提升發動機熱效率的效果。鑫騰輝數控設備加工儲能電池陶瓷撥叉時,通過低應力切削策略將熱裂風險降至最低,助力企業單線日產能提升15%。

- 航空航天領域:極端環境適配部件加工。針對碳化硅陶瓷渦輪葉片的深徑比10:1冷卻孔,借助超聲輔助切削技術實現無裂紋加工,效率較傳統工藝提升4倍;加工氮化硅陶瓷噴嘴時,24小時連續生產的尺寸穩定性誤差≤±1μm,這是普通雕刻機加工軟材料時都無法達到的精度水平。

- 柔性定制場景:無需開模快速生產異形陶瓷樣品。江蘇某新能源企業急需異形陶瓷電極支架時,鑫騰輝陶瓷雕銑機通過掃描手板模型,2小時完成建模,1天即交付合格樣品,而若用普通雕刻機加工同尺寸塑料支架,僅建模與參數調試就需3天,且無法復刻陶瓷的硬度特性。

二、使用工況:從“低負荷軟加工”到“高嚴苛硬切削”的環境適配

(一)普通雕刻機:低硬度、低切削力的“簡易工況適配”

普通雕刻機的結構設計與性能參數,完全圍繞“軟材料加工工況”優化,無法耐受陶瓷加工的高負荷需求:

- 材料工況局限:僅適配低硬度、高韌性材料。加工鋁、黃銅等軟金屬時,切削力小(≤500N),普通高速鋼或硬質合金刀具即可應對,刀具壽命可達200-300小時;加工亞克力、塑料時,甚至可采用普通碳鋼刀具,且無需復雜冷卻系統。但面對莫氏硬度6級以上的氧化鋁陶瓷,其刀具(硬度≤1500HV)會快速磨損,加工碳化硅(莫氏硬度9級)時直接崩裂,刀具壽命不足8小時。

- 生產模式適配:僅支持小批量、間歇式生產。由于自動化程度低(多為手動上下料、手動換刀),且加工軟材料時易出現“粘刀”(如亞克力融化粘連刀具),需頻繁停機清理,單臺設備日均有效加工時間僅6-8小時,無法滿足24小時連續生產。某廣告公司用其加工亞克力標牌,單日產能僅50件,交付周期長達7天。

- 精度與結構工況:輕量化設計無法應對高剛性需求。普通雕刻機多采用鋁合金機身,剛性不足(抗彎剛度≤50N/μm),加工軟材料時雖能滿足±0.05mm的精度,但高速運轉時易振動;粉塵處理僅依賴簡單吸塵裝置,無需應對陶瓷加工的高濃度粉塵。若強行加工陶瓷,振動會導致表面粗糙度Ra≥1.6μm,尺寸偏差超±0.1mm,完全無法滿足工業陶瓷的精度要求。

(二)陶瓷雕銑機:高硬度、高切削力的“嚴苛工況耐受”

陶瓷雕銑機針對陶瓷硬脆特性(硬度高、抗沖擊性差)設計,可耐受多行業高負荷加工工況,核心優勢與普通雕刻機形成鮮明對比:

- 材料工況適配:全覆蓋高硬度工業陶瓷。配備金剛石涂層刀具(硬度達10000HV)與超聲輔助切削技術,可適配氧化鋁、氮化硅、碳化硅等20余種陶瓷材料。加工氧化鋯時,刀具壽命延長至100小時以上,崩邊率控制在<0.01mm;即使加工硬度接近鉆石的碳化硼陶瓷,也能實現無裂紋切削,這是普通雕刻機加工軟材料時都不具備的能力。

- 生產工況適配:兼容批量量產與柔性定制。配備自動換刀系統(刀庫容量16-24把,換刀時間≤0.8秒)與機械臂上下料裝置,可實現“毛坯上料-全工序加工-成品下料”無人化運行,日均有效加工時間達20-22小時。鑫騰輝設備加工5G濾波器外殼時,單日產能從普通雕刻機加工塑料外殼的200件,提升至陶瓷外殼的650件,且精度更高。

- 精度與結構工況:高剛性設計應對振動與熱變形。采用整體鑄鐵床身+大理石底座,抗彎剛度達300N/μm,有效抵消陶瓷加工的巨大切削力(可達2000N);內置熱誤差補償系統,將切削區域溫度控制在50℃以內,確保24小時加工尺寸穩定性誤差≤±1μm。加工新能源汽車陶瓷齒輪箱時,內齒圈精度穩定在±0.002mm,油孔傾斜角度誤差<0.1°,遠超普通雕刻機的精度極限。

- 粉塵與冷卻工況:專屬系統應對陶瓷加工難題。配備全封閉式多級過濾除塵系統,可收集99.9%的陶瓷粉塵,避免普通雕刻機簡單吸塵導致的粉塵外泄;冷卻系統采用微量潤滑技術,用極少量環保冷卻液精準降溫,既避免亞克力加工的“粘刀”問題,又防止陶瓷加工的熱裂風險。

三、選型本質:材料特性與設備能力的精準匹配

普通雕刻機與陶瓷雕銑機并非“升級替代”關系,而是針對不同材料的“專業分工”:若需加工鋁、黃銅等軟金屬,或亞克力、塑料等非金屬,普通雕刻機以低成本滿足基礎需求;若涉及工業陶瓷的復雜結構加工、追求高精度與高效率,陶瓷雕銑機則是唯一選擇——其材料利用率提升20%、人工成本降低60%的優勢,能實現12-18個月的投資回報周期。鑫騰輝數控深耕硬脆材料加工多年,其陶瓷雕銑機已成為醫療、新能源、航空航天等領域核心供應商的標準化配置。若你正面臨陶瓷加工精度不足、效率低下,或困惑于“軟材料與硬陶瓷設備如何選型”,可聯系鑫騰輝數控孟經理 13699899025,獲取基于材料特性與實際工況的量身定制解決方案。

|

鑫騰輝客服

|